1. ¿Cuáles son las características generales del proyecto?

Pregas es un proyecto cuyo objetivo es desarrollar un software de análisis de datos y ayuda en la toma de decisiones para la operación de la planta de Sidergas, con objeto de optimizar los arranques y paradas en función de la disponibilidad de gas.

Se trata de un proyecto cofinanciado con una ayuda pública del Principado de Asturias a través de FICYT (Fundación para el Fomento en Asturias de la Investigación Científica Aplicada y la Tecnología). En su desarrollo han colaborado EDP (a través de la planta de cogeneración de Sidergas) y el ECSC (European Centre for Soft Computing).

Figura 1. Financiación del proyecto

2. ¿Cuál es la particularidad de Sidergas respecto a otras plantas de cogeneración y por qué se planteó el proyecto?

Sidergas no es una planta de cogeneración al uso, pues utiliza en su proceso gases siderúrgicos (GLD- gas de acería, GBC – gas de batería de coque, GHA – gas de horno alto), lo que implica una total dependencia del productor de estos gases (Arcelor).

Frente a una cogeneración a gas natural, donde se puede planificar cada día el programa de producción de energía eléctrica y la cantidad de calor que se va a ceder al socio industrial, en el caso de Sidergas esto no es posible.

Se parte de unos datos de producción de gas, facilitados por Arcelor, que sin embargo contienen errores e información no fiable, lo que limita la utilidad de esta consigna de cara a gobernar el funcionamiento normal de la instalación.

El proyecto Pregas nace con el objetivo de paliar este déficit de información, principalmente en el caso del GLD, para optimizar su consumo en motores rentabilizando al máximo su uso frente su derivación a calderas, donde se pueden utilizar el resto de combustibles disponibles. De esta forma, se minimizaría el consumo de gas natural de mayor coste económico y garantizando el aprovechamiento energético de los gases residuales procedentes de la siderúrgica.

3. ¿Qué solución ofrece Pregas y cómo se ha llegado a ella? ¿Qué metodología de análisis se ha utilizado?

El planteamiento inicial se basaba en utilizar las señales recibidas desde Arcelor para realizar una predicción de la producción de gas que complementara su señal de consigna y permitiera optimizar el uso del gas disponible.

Los primeros análisis demostraron que este enfoque no era viable, puesto que incluso aunque hubiera sido posible realizar una predicción de las coladas (lo cual no es posible con la información disponible), la falta de homogeneidad de estas, las coladas fallidas, y aquellas en que el gas no era enviado a Sidergas hubieran hecho inútil esta información.

Ante esta situación, se optó por trabajar sobre el comportamiento de la planta, en lugar de intentar hacerlo sobre la predicción del gas recibido. Se modelaron los consumos, rendimientos, costes de mantenimiento y penalizaciones, pasando a trabajar con una filosofía basada en los niveles de gas disponible, los tiempos de operación correspondientes y las relaciones coste/beneficio para diferentes estrategias de operación.

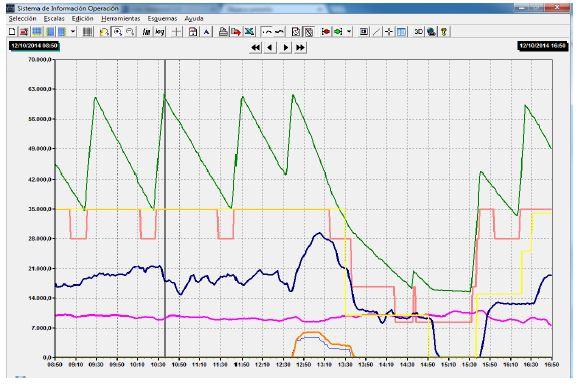

Figura 2. Variables de consumo

4. ¿En qué consisten las estrategias de operación?

Existen dos posibilidades de consumo de gas en Sidergas: se puede quemar el GLD en motores o en calderas.

Una vez se conoce el volumen que está previsto entre en el gasómetro pulmón, y el nivel actual, se puede optar por consumir únicamente en motores o en motores y calderas.

Ante una reducción en el envío o según el ritmo de producción de coladas en la acería, es posible utilizar una estrategia de consumo máximo en ambos sitios, estrategia denominada de máximos.

Otra estrategia posible es la combinación de reducción de consumos en calderas y en motores, tratando de evitar una parada total de la planta de generación eléctrica.

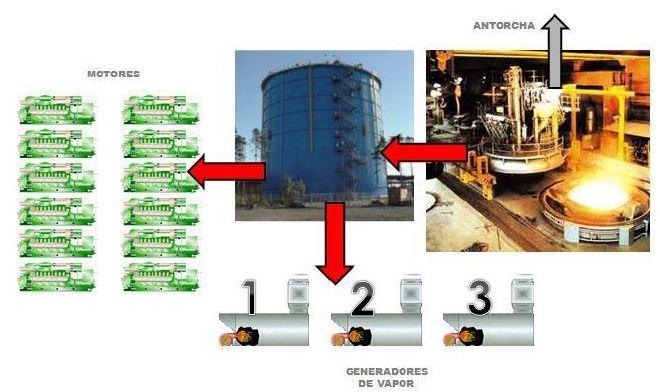

Figura 3. Recorrido del GLD

5. ¿Cómo funciona el software que se ha elaborado? ¿Cómo lo pueden utilizar los operarios de Sidergas?

El software ofrece básicamente dos funcionalidades:

- La primera sería el trabajo on-line, en el que accediendo a la información de diversas variables de planta, y en función de sus valores y de los niveles de producción de gas, se recomienda la estrategia más adecuada en el instante correspondiente. Se trata de un sistema de recomendación para el apoyo a la toma de decisiones.

- El sistema almacena igualmente estos valores, lo que permite el posterior cálculo de los comportamientos (en términos de producción eléctrica, vapor, quemado de antorcha y paradas de motores) a los que habrían dado lugar diferentes estrategias aplicadas en las mismas circunstancias. Esto permite generar informes de salida con carácter comparativo.

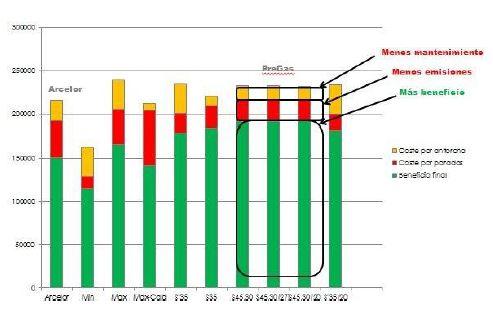

Figura 4. Informe de salida

6. Además de mejoras en la operativa de la planta, en su eficiencia, ¿qué otros beneficios proporciona el proyecto?

Al tratarse de un proceso que está a medio camino entre dos empresas, la comunicación entre ambas es muy importante, de modo que, a la vez que plantea ciertos desafíos, puede conducir a mejoras significativas.

Al inicio del proyecto, la información entregada por Arcelor era muy limitada, y no se planteaba su mejora al considerar Arcelor que sus recomendaciones eran óptimas. Los análisis realizados han demostrado experimentalmente la existencia de estrategias que mejoran el comportamiento para ambas partes: aumentan la producción para Sidergas y disminuyen las emisiones para Arcelor.

A partir de ello, se ha demostrado que una mejor gestión de la información redundaría en un beneficio mutuo.

Figura 5. Estrategias mejoradas

7. ¿Cómo se podría seguir mejorando en la predicción de datos? ¿Cuáles serían los próximos pasos?

La segunda fase de este proyecto consistirá en la integración de datos de Arcelor que permitan una previsión del volumen de gas de acería para las siguientes cuatro horas. Por su parte, Sidergas informará telemáticamente de la disponibilidad de motores y calderas, de manera que Arcelor conozca su capacidad para consumir el gas generado.

Esto permitiría a los responsables de operación poder tomar decisiones en cuanto a la estrategia que se ha de seguir en cada momento.

Figura 6. Mayor colaboración entre Arcelor y Sidergas mejoraría la información disponible

8. ¿Cuáles han sido las principales dificultades encontradas?

Las dificultades han sido fundamentalmente de dos tipos:

- La ya mencionada información escasa y de baja calidad proporcionada por Arcelor.

- Diversas incidencias en la acería y el gasómetro que impidieron la toma de datos durante periodos relativamente largos.

Tratándose de un proyecto con plazos predefinidos relativamente ajustados, estas incidencias generaron problemas en el cumplimiento de los plazos al dificultar el avance del proyecto.

A ello hay que sumar el cambio de enfoque requerido por la falta de información, lo que obligó a adaptarse de forma rápida a unas circunstancias que hacían que el problema no se pudiera abordar por la vía inicialmente prevista. Esto forzó un cambio radical de planteamiento dirigido a satisfacer los intereses del cliente en función de las nuevas circunstancias.

Figura 7. Falta de información y problemas de disponibilidad

Figura 8. Cambio de rumbo y necesidad de adaptación