1. ¿Cuáles son las características generales del proyecto?

Teca es un proyecto cuyo objetivo es modelizar mediante elementos finitos el comportamiento de los componentes de una caldera de ciclo combinado, definiendo la probabilidad de que se produzcan fallos y proponiendo medidas correctoras enfocadas a modificar aquellos aspectos que limiten la eficiencia del ciclo.

Se trata de un proyecto cofinanciado con una ayuda pública del Principado de Asturias a través de FICYT (Fundación para el Fomento en Asturias de la Investigación Científica Aplicada y la Tecnología). En su desarrollo han colaborado EDP y el AIMME (Instituto Tecnológico Metalmecánico).

Figura 1. Objetivos y financiación

2. ¿Cómo surge el proyecto?

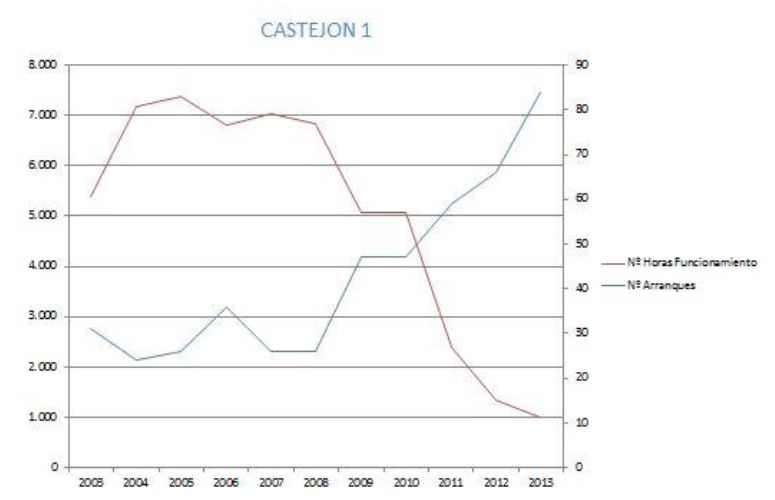

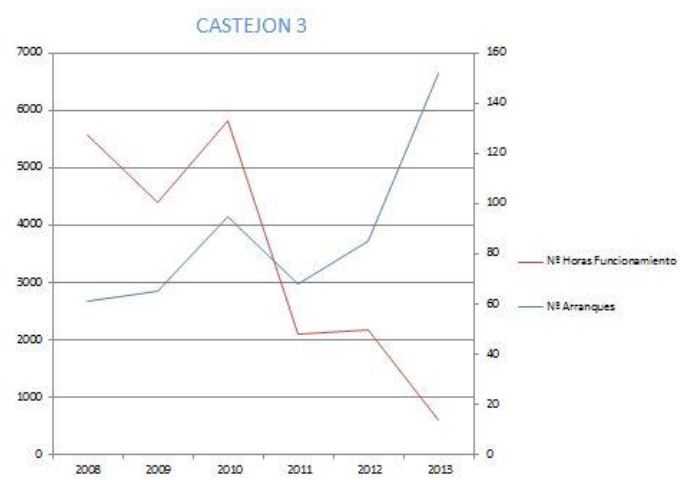

EDP en España tiene cuatro ciclos combinados, dos en Soto de Ribera y dos en Castejón. El primer grupo en entrar en operación comercial fue Castejón 1 en el 2002. Después fueron entrando en servicio los demás a partir de 2008.

El número de horas de funcionamiento de los ciclos durante sus primeros años estaba entre 5.000 y 7.000 horas de operación y 20-30 arranques por año y grupo.

A partir de 2011 se produce una reducción drástica de las horas de funcionamiento y un aumento muy importante de los arranques, pasando a funcionar entre 500 y 1000 horas y tener más de 150 arranques en un grupo en sólo un año. Esto hace que se arranque el grupo para unas escasas 3 – 5 horas.

Figura 2. Evolución del número de horas de funcionamiento y arranques en Castejón 1

Figura 3. Evolución del número de horas de funcionamiento y arranques en Castejón 3

Este nuevo modo de funcionamiento cíclico conlleva un consumo de vida a fatiga de origen termomecánico de los componentes de la planta. El tren de potencia está cubierto por el contrato de operación y mantenimiento suscrito con el tecnólogo, que además dispone de sus contadores de horas equivalentes en función de las horas de operación y de los eventos tales como arranques, disparos, etc. Sin embargo, la caldera es un componente que está dentro del alcance de EDP y donde hasta la fecha no se dispone de información sobre el consumo de vida con este modo de funcionamiento.

3. ¿Cuál es el objetivo del proyecto?

El objetivo es evaluar la vida consumida a fatiga en algunos componentes de la caldera, como el calderín de alta presión y la propia estructura de caldera, debido al funcionamiento cíclico de la planta.

Además, se pretende analizar otros componentes donde ya se ha empezado a tener fallos, como puede ser el sobrecalentador de alta presión.

Figura 4. Desgaste prematuro en componentes

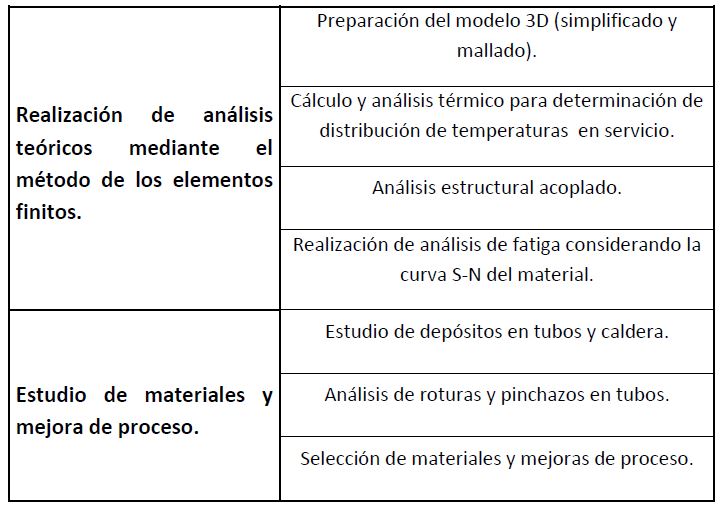

4. ¿Cómo se van a realizar los análisis?

Los análisis se realizarán, en primer lugar, mediante la utilización del software de análisis y simulación ANSYS, basado en la técnica de los elementos finitos, que permite predecir cómo funcionará y reaccionará un determinado componente bajo un entorno real. En segundo lugar, se emplearán técnicas de análisis metalográfico y fisicoquímico en laboratorio.

Los pasos necesarios para evaluar y absorber en la medida de lo posible los efectos de la nueva situación de funcionamiento son:

- Obtener información del comportamiento resistente de la caldera y calderín de alta presión bajo las condiciones de funcionamiento actuales, mediante la realización de análisis termomecánicos a través del método de los elementos finitos.

- Obtener información de las posibles causas que originan depósitos y corrosión mediante la realización de estudios de materiales.

- Utilizar la información anterior para:

- Determinar el efecto del régimen de funcionamiento actual en los elementos estudiados.

- Poder prever futuros problemas y su localización, tomando medidas preventivas para evitarlos.

- Aportar mejoras y soluciones a problemas ya detectados.

Figura 5. Tareas que forman parte del estudio

5. ¿Cómo funciona ANSYS?

ANSYS es un software de simulación para predecir cómo funcionará y reaccionará determinado producto bajo un entorno real.

El proceso típico de realización de un cálculo sigue esta estructura:

- Pre-proceso

- Se elabora el modelo o representación de la geometría del problema mediante líneas, áreas o volúmenes.

- Se definen los materiales que se utilizarán, en base a sus constantes.

- Se genera la malla, aproximación discreta del problema dividiendo la geometría en pequeños elementos cuyo comportamiento está perfectamente establecido.

- Proceso:

- Aplicación de cargas mecánicas, térmicas, etc.

- Obtención de la solución.

- Post-proceso:

- Visualización de resultados, por ejemplo como dibujo de la geometría deformada del sistema, distribución de temperaturas, flujos, etc.

Figura 6. Metodología de trabajo en ANSYS

6. ¿Qué datos de partida se necesitan?

Básicamente, datos relacionados con las características constructivas y de operación:

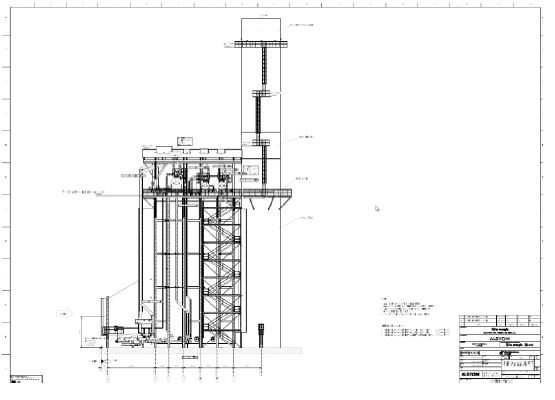

- Planos de los sistemas bajo estudio:

Figura 7. Plano de la caldera de recuperación de calor

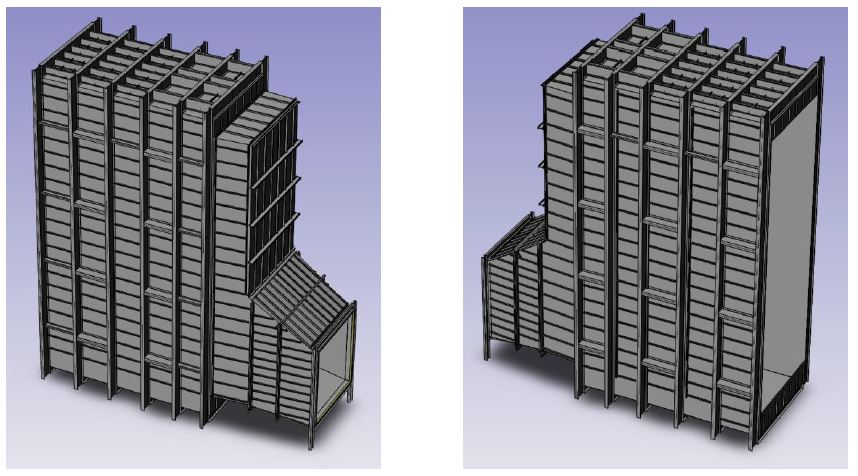

- Representaciones tridimensionales de los sistemas y componentes:

Figura 8. Representaciones tridimensionales

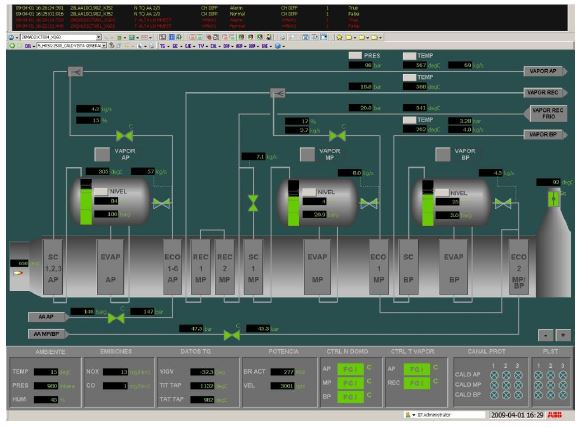

- Datos de proceso monitorizados en la instalación:

Figura 9. Datos de proceso

- Modelo CAD 3D con la geometría obtenida a partir de los planos de los sistemas bajo estudio:

Figura 10. Modelo CAD 3D

- Parámetros característicos de la simulación en ANSYS:

- Malla

- Para representar de forma correcta el comportamiento de la geometría que se está modelando, se combinarán elementos Shell/Beam/Solid Meshes. Se trata de descomponer la geometría bajo estudio en múltiples volúmenes elementales, en cada uno de los cuales el programa resolverá, iterativamente, las ecuaciones que gobiernan los procesos físicos, fluidodinámicos y de transferencia de calor.

- Modelos de cálculo

- Hace referencia al conjunto de ecuaciones empleadas (deformación, energía, turbulencia…) y condiciones de contorno asociadas. El modelo de cálculo para el análisis FEM es el propio modelo de ANSYS Mechanical, en un caso STATIC y otro TRANSIENT, según la dependencia temporal (régimen permanente o transitorio).

- Paso temporal

- Es el tiempo transcurrido entre dos instantes de cálculo consecutivos. Se utilizará un paso temporal lo suficientemente pequeño que permita el cálculo de manera transitoria para un Step End Time (será el tiempo máximo donde la caldera se pone en régimen nominal).

- Criterios de convergencia

- Son las condiciones que, cuando se alcanzan, ponen fin al proceso de cálculo iterativo, por considerar que los resultados son ya lo bastante precisos. Para el criterio de convergencia se realizará una validación y calibración previa del modelo matemático.

- Malla

7. ¿Qué dificultades se han encontrado?

Las principales dificultades encontradas hasta el momento se centran en la modelización geométrica de los sistemas bajo estudio. La complejidad de la geometría hace que sean necesarias una serie de simplificaciones, lo que obliga a buscar un compromiso entre fidelidad de la reproducción y capacidad de resolución.

8. ¿Qué resultados se espera obtener?

Concretando los objetivos expuestos en los primeros puntos, se pretende que los resultados tengan una vertiente triple: por un lado, caracterizar la severidad de cada transitorio considerado (arranques y paradas); por otro lado, disponer de información para la optimización de los transitorios; y por último, adecuar el mantenimiento de la instalación para alargar la vida de la caldera.

9. ¿Puede aplicarse la metodología a otras instalaciones?

El proyecto se ha enfocado a centrales de ciclo combinado, las más afectadas por los nuevos modos de funcionamiento ntroducidos en los últimos años. En esa línea, se ha optado por realizar el estudio en la caldera de Castejón 3, que es equivalente a las calderas de Soto 4 y Soto 5, a las cuales se podrían extrapolar los resultados.